Przyszłość bezpieczeństwa pożarowego: wysokowydajna przedmieszka zmniejszająca palność w inżynierii polimerów

2026-01-04

Zrozumienie mechanizmów przedmieszki zmniejszającej palność

Przedmieszka trudnopalna to skoncentrowana mieszanina dodatków uniepalniających, kapsułkowana podczas procesu ogrzewania w żywicę nośną, którą następnie schładza się i kroi na granulki. W przeciwieństwie do dodatków w proszku, przedmieszki zapewniają doskonałą dyspersję w matrycy polimerowej, zapewniając, że końcowy produkt z tworzywa sztucznego zachowuje stałe właściwości bezpieczeństwa. Podstawową funkcją tych przedmieszek jest opóźnienie zapłonu polimeru i spowolnienie rozprzestrzeniania się płomieni w wyniku reakcji chemicznych zachodzących zarówno w fazie gazowej, jak i stałej spalania.

Po podgrzaniu poddanego obróbce polimeru środki zmniejszające palność aktywują się, tłumiąc ogień na kilka sposobów. Niektóre działają poprzez degradację endotermiczną, pochłaniając ciepło w celu ochłodzenia podłoża, podczas gdy inne tworzą ochronną warstwę „zwęglenia” na powierzchni, która działa jako bariera termiczna pomiędzy płomieniem a paliwem. Integrując te dodatki w formie przedmieszki, producenci znacznie zmniejszają zagrożenie pyłem w środowisku fabrycznym i poprawiają wydajność procesu formowania wtryskowego lub wytłaczania.

Analiza porównawcza typów przedmieszek według składu chemicznego

Wybór odpowiedniej przedmieszki opóźniającej palenie zależy w dużej mierze od polimeru bazowego (takiego jak PE, PP, ABS lub PA) i konkretnych wymagań prawnych obowiązujących w branży. Poniższa tabela przedstawia najpopularniejsze typy stosowane w nowoczesnej produkcji:

| Typ przedmieszki | Podstawowy mechanizm | Typowe zastosowania |

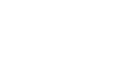

| Halogenowane (bromowane) | Hartowanie rodnikowe w fazie gazowej | Części elektroniczne i samochodowe |

| Bezhalogenowy (HFFR) | Tworzenie się pęczniejącego zwęglenia | Transport publiczny i budownictwo |

| Nieorganiczny/mineralny | Wydzielanie pary wodnej (chłodzenie) | Izolacja przewodów i kabli |

Korzyści dla środowiska bezhalogenowego

W ostatnich latach branża zwróciła się w stronę przedmieszek niezawierających halogenów zmniejszających palność (HFFR). Preparaty te zazwyczaj wykorzystują chemię opartą na fosforze i azocie. Podczas spalania emitują znacznie mniej toksycznego dymu i żrących gazów w porównaniu z tradycyjnymi wersjami halogenowymi, co czyni je standardem w zamkniętych przestrzeniach, takich jak tunele, wieżowce i wnętrza samolotów.

Kluczowe zalety techniczne stosowania przedmieszki zamiast dodatków w proszku

Przejście od dodatków w postaci surowego proszku do systemów przedmieszek zapewnia kilka korzyści operacyjnych, które bezpośrednio wpływają na wyniki finansowe i jakość produktu. Ponieważ dodatki są wstępnie zdyspergowane w żywicy nośnej kompatybilnej z polimerem końcowego zastosowania, ryzyko powstania „gorących punktów” lub słabych punktów w materiale jest znacznie zminimalizowane.

- Zwiększona stabilność przetwarzania: Pelety przedmieszki przepływają bardziej równomiernie w podajnikach, zapobiegając problemom z zatykaniem, często związanym z drobnymi proszkami.

- Poprawiona integralność mechaniczna: Wysokie obciążenie proszkami często może powodować kruchość tworzyw sztucznych; jednakże specjalistyczne przedmieszki są formułowane tak, aby zachować udarność i elastyczność.

- Dokładność dozowania: Precyzyjna kontrola zawartości procentowej aktywnych środków zmniejszających palność pozwala producentom spełnić wymogi norm UL94 V-0, V-1 lub V-2 przy minimalnych stratach.

- Bezpieczeństwo pracowników: Eliminacja unoszącego się w powietrzu pyłu chemicznego poprawia jakość powietrza w zakładzie produkcyjnym i zmniejsza potrzebę stosowania skomplikowanych systemów filtracji.

Kryteria wyboru do zastosowań przemysłowych

Wybór odpowiedniej przedmieszki opóźniającej palenie wymaga głębokiej analizy środowiska końcowego zastosowania produktu. Inżynierowie muszą wziąć pod uwagę temperaturę przetwarzania żywicy bazowej, aby upewnić się, że przedmieszka nie ulegnie przedwczesnemu rozkładowi podczas wytłaczania. Na przykład przedmieszka przeznaczona dla polipropylenu (PP) może nie być odpowiednia dla poliamidu (PA) ze względu na wyższe temperatury topnienia wymagane dla tego ostatniego.

Stabilność UV i dopasowanie kolorów

Wiele środków zmniejszających palność może negatywnie wpływać na stabilność koloru części z tworzywa sztucznego, prowadząc z czasem do żółknięcia, zwłaszcza pod wpływem światła słonecznego. Wysokiej jakości przedmieszki często zawierają stabilizatory UV, aby przeciwdziałać temu efektowi. Co więcej, ponieważ żywica nośna może być pigmentowana, producenci mogą osiągnąć bezpieczeństwo przeciwpożarowe i określone kolory estetyczne w jednym etapie dozowania, usprawniając linię produkcyjną.

Ostatecznie integracja wysokowydajnej przedmieszki opóźniającej palenie jest krytycznym krokiem w nowoczesnej nauce o polimerach. Równoważy rygorystyczne wymagania przepisów bezpieczeństwa przeciwpożarowego z praktycznymi aspektami produkcji przemysłowej, zapewniając, że gotowe produkty są bezpieczne, trwałe i zgodne z wymogami ochrony środowiska.